Статьи о сотовом заполнителе

"Пчелиная" технология на службе у мебельщиков. (Опубликовано в журнале "Мебельщик" №5/2004 г.)

Юрий Перов, к.т.н. и

Петр Мельников

Во время нашей последней встречи в августе этого года с Генеральным директором старейшей в Европе голландской фирмы «Honicel» господином Henk Krabben мы обсуждали состояние и тенденции развития рынка сотовых заполнителей (СЗ) в Европе. По его оценкам сейчас в странах Западной Европы 60% всего производимого СЗ используется для производства мебельных и дверных полотен.

Еще более впечатляющих размеров размах применения СЗ в мебельной промышленности достиг в Соединенных Штатах. Такая же тенденция с СЗ наблюдается и в Китае, где существует государственная программа поддержки развития этого направления. Ее реализацию мы наблюдали собственными глазами во время деловой поездки на юго-восток Китая в Shenzhen и Jingdezhen.

Такое стремительное внедрение СЗ в различные отрасли экономики, в том числе и в мебельную, объясняется многими причинами, основными из которых являются экологическая чистота, экономическая привлекательность, технологическая простота и обладание уникальными потребительскими свойствами.

В России интерес к СЗ не меньше, чем в Западной Европе, Америке или Китае, а вот потребление… Приходится констатировать, что для России этот достаточно старый и хорошо известный за рубежом продукт является новым. Однако, я думаю, что это не причина для пессимизма: совсем недавно в нашей стране много чего не было.

Как правильно выбрать сотовый заполнитель

Как отмечалось в предыдущей статье[1], физико-механические свойства СЗ зависят от многих показателей и характеризуются большим числом параметров. Однако для производителей мебельных и дверных полотен основным параметром является прочность при сжатии. Это объясняется технологией переработки СЗ в изделия и условиями эксплуатации.

a)Технологические требования к СЗ.

При изготовлении мебельных и дверных полотен, как правило, используется горячее прессование. Именно во время прессования СЗ испытывает существенные нагрузки. Исходя из этого, во-первых, давление прессования не должно превышать максимальной прочности, которую обеспечивают соты. И, во-вторых, температурно-временной режим прессования не должен приводить к деструкции клеевого соединения сотов. В противном случае будет нарушена однородность свойств мебельной панели.

Кроме того, нужно помнить, что материал рамки мебельной панели и СЗ имеют существенно различные физико-механические свойства. При несоблюдении силового режима прессования получить качественную мебельную панель невозможно. Высокое давление прессования приводит к неплоскостности лицевых поверхностей мебельных панелей (например, отчетливо видимой границы элементов рамки и сотов, вмятинам и волнистости).

b) Эксплуатационные требования к СЗ.

В 90% случаев СЗ испытывает максимальные нагрузки при изготовлении мебельной панели. Если этот этап пройдет успешно, и мебельная панель спроектирована правильно, то в дальнейшем не возникает никаких проблем: силовые нагрузки, которые воспринимают соты в мебельных панелях при их эксплуатации значительно меньше технологических. Исключения могут составить отдельные виды панелей (например, столешницы).

Здесь вступает в силу условие правильности принятых решений при конструировании: силовые потоки особо нагруженных мебельных панелей должны восприниматься элементами рамки, закладных деталей и облицовочными листами.

Варьирование физико-механическими свойствами СЗ

СЗ позволяет производителю мебели чувствовать себя намного свободней не только при выборе необходимой ему толщины панелей, но и в определенном диапазоне изменять физико-механические свойства сотов.

Производители СЗ указывают его свойства, которые соответствуют сотам, растянутым до правильной формы ячейки. Под правильной формой ячейки подразумевается шестигранник.

Если при изготовлении мебельной панели «не дотянуть» СЗ, то ячейки будут не полностью раскрыты и прочность СЗ возрастет, рис. 1, а. Конечно, при этом несколько увеличится вес вашей панели, но если Ваша мебель предназначена не для авиалайнеров и космических кораблей, то большой беды в этом не будет. Не нужно забывать, что цена за единицу продукции также увеличится. Но мы знаем, что за все нужно платить. И, в конце концов, окончательный выбор за Вами. Главное, в данном случае, что у Вас есть возможность выбора.

.jpg)

Рис. 1. Недотянутые и перетянутые соты.

При перерастяжке СЗ (см. рис. 1, б), конечно, в разумном диапазоне, Вы можете несколько сэкономить деньги при уменьшении прочности.

Здесь следует отметить, что о качестве и однородности свойств СЗ можно судить по форме ячеек. Высококачественный СЗ должен иметь идеальную повторяемость формы ячеек. Форма ячейки в мебельном СЗ может отличаться от шестигранной: главное, чтобы структура была регулярной. Причем, чем меньше размер ячейки используемого СЗ, тем выше требования к однородности структуры.

Технология изготовления мебельных панелей

с сотовым заполнителем

В настоящее время мебельные панели с СЗ нашли очень широкое распространение в зарубежных странах. В этом легко убедиться, если, зайдя в любой магазин фирмы «IKEA» и указав на утолщенную деталь, спросить продавца, из чего она сделана. Продвинутый менеджер гордо ответит, что это не ДСП или МДФ, а сотовая панель.

Крупные производители мебели изготавливают мебельные панели с СЗ на полностью автоматизированных линиях. Обычно такие технологические линии комплектуются по модульному принципу: наличие и последовательность отдельных агрегатов варьируется с учетом потребностей и возможностей заказчика.

Основные этапы по изготовлению мебельных панелей с СЗ на автоматической линии можно представить в следующем виде:

1)формирование рамы мебельного полотна из брусков, которые укладываются согласно заданной программе и скрепляются;

2) растяжение СЗ в специальном устройстве (эспандере), термофиксирование и обрезание его в продольном и поперечном направлениях до нужных размеров и укладка в уже подготовленные рамы;

3)нанесение с двух сторон клея на раму с СЗ и соединение ее с облицовочными листами;

4)прессование и форматирование.

Существующие автоматизированные линии позволяют изготавливать мебельные панели с размерами:

длина – от 400 до 3000мм;

ширина – от 350 до 1300мм;

толщина – от 15 до 80мм.

В полностью автоматизированных линиях, как правило, используют клеи-расплавы и каландровые прессы; в полуавтоматических линиях, оснащенных гидравлическими прессами, - карбамидоформальдегидные смолы.

Производительность таких линий существенно зависит от изготавливаемых форматов, скорость подачи достигает 20м/мин, а обслуживают линию 3-4 человека.

Но если у Вас нет такой линии – не впадайте в уныние: одним из важнейших достоинств панелей с СЗ является их устойчивость к короблению. А это позволяет облицовывать их поверхности разнообразными материалами с использованием широкого спектра технологических процессов – от приклеивания облицовки в стопе и холодных блочных прессах до облицовывания в обогреваемых прессах проходного типа или с применением методов теплого и горячего каширования.

На рис. 2 приведена принципиальная схема изготовления мебельных панелей с СЗ. Для ее реализации в достаточно независимом варианте необходимо иметь форматно-раскроечное оборудование и станки по изготовлению закладных деталей и деталей рамки.

Стандартная панель включает в себя следующие элементы:

- две облицовки (обычно толщиной от3 до 3,5 мм);

- два вертикальных и два горизонтальных бруса рамки;

- закладные элементы (размещают в местах расположения замков, ручек или других элементов, которые будут крепиться на этом полотне; размеры закладных элементов определяются в каждом случае индивидуально, исходя из функционального назначения; элементы рамки и закладные элементы скрепляются между собой с помощью скоб [2], рис. 3.

- сотовый заполнитель, толщина которого должна быть на 0,5-1,0 мм больше толщины рамки.

.jpg)

Рис. 2. Принципиальная схема изготовления мебельных панелей с СЗ.

.jpg)

Рис. 3. Соединение скобами закладного элемента и рамки.

СЗ вручную растягивается, укладывается в полость рамки мебельной панели и закрепляется с помощью скоб по ее внутреннему периметру, рис. 4 и 5. В местах закладных элементов СЗ подгибается.

.jpg)

Рис. 4. Ручная растяжка сотового заполнителя.

.jpg)

Рис. 5. Крепление СЗ к раме.

На рамку мебельной панели поочередно укладываются облицовки с нанесенным клеем и закрепляются скобами. Далее осуществляется процесс прессования. Перед дальнейшей обработкой панели складируются в горизонтальном положении не менее чем на сутки.

Заделка торцов,

соединение панелей и крепление фурнитуры

Одним из наиболее существенных факторов, сдерживающих сегодня стремительное увеличение объемов использования СЗ для изготовления мебели, является необходимость заделки торцов и относительная трудоемкость крепления фурнитуры.

Это обуславливает изготовление не мебельного щита с СЗ, а практически подготовленной для сборки мебельной детали.

Однако если отказаться от стереотипного мышления и не переносить автоматически используемые при работе с ДСП и МДФ в мебельной промышленности технологии, то дела с сотовым мебельным щитом не так уж плохи.

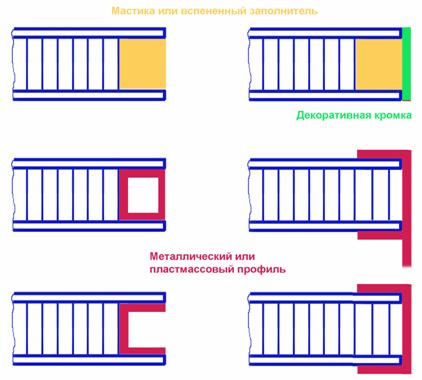

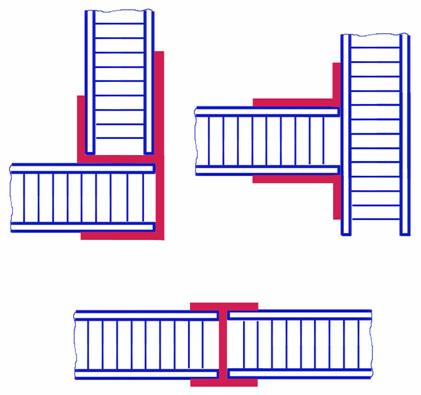

Так для заделки торцов и соединения между собой панелей существует огромное количество способов, например см. рис. 6 и 7. Конечно, некоторые из них потребуют осмысленного подхода при конструировании мебели.

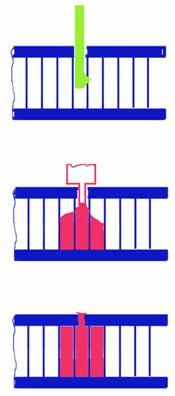

Вместо закладных элементов при изготовлении мебели из сотопанелей можно подготавливать места крепежа фурнитуры по схеме, приведенной на рис. 8. Сначала с помощью специального инструмента нарушается целостность одной из обшивок и перфорируется необходимое количество ячеек сотового заполнителя. Затем в подготовленное пространство вводится специальная паста, которая в дальнейшем затвердевает и обеспечивает надежное крепление различных элементов.

Вышеописанная технология ориентирована на использование традиционной фурнитуры.

Общая тенденция, связанная с существенным увеличением потребления сотопанелей при производстве мебели, дала мощный импульс в развитии функциональной технологии крепления облегченных «высокопористых» панелей.

Рис. 6. Возможные варианты заделки торцов.

Рис. 7. Способы соединения сотопанелей между собой.

Рис. 8. Подготовка сотопанелей под крепеж.

Для выполнения рационального дизайна и эффективности сборки в процессе производства необходимо перерабатывать облегченные сотопанели без дорогостоящих методов крепления фурнитуры и мебельных элементов между собой.

В качестве примера можно привести технологию, разработанную швейцарской фирмой «Woodwellding». Эта технология обеспечивает создание термопластичных адаптеров, которые гарантируют прочность соединения не ниже, чем на деревянных панелях и панелях из ДСП и МДФ, и представляет собой процесс быстрого, простого и высококачественного соединения сотопанелей.

В результате воздействия энергии ультразвуковой волны термопластичные соединительные элементы расплавляются в определенных местах и впрессовываются в сотовую структуру. Непосредственно после охлаждения получают надежное и прочное соединение. Преимущество этой технологии состоит в простоте, низкой цене, стабильности, экологической чистоте и быстроте процесса обработки (1-4 с).

С помощью этого способа можно выполнить функциональный дизайн адаптера: элементы адаптера можно приспособить индивидуально к различным системам мебельной фурнитуры и варьировать цветовые решения.

Интересные решения в области соединения элементов мебельных сотопанелей нашла фирма «Häfele», выпустив три различных промышленных прототипа «Rafix HC», «Minifix-Adapter» и «TabV HC», которые используются без закладных элементов.

Надеемся, что материалы нашей статьи дадут толчок творческой энергии российским производителям мебели, и уже в ближайшее время мы увидим результаты их труда в наших магазинах.